Quy trình phủ bảo vệ bề mặt PVD diễn ra như thế nào?

Để tạo ra một sản phẩm với lớp phủ bề mặt PVD mang nhiều ưu điểm nổi bật, quy trình phủ PVD cần trải qua nhiều bước được kiểm soát chặt chẽ với các thiết bị, máy móc hiện đại.

Nhu cầu sử dụng các sản phẩm được phủ bảo vệ bề mặt PVD ngày càng tăng cao tại các quốc gia phương Tây. Tại Việt Nam, xu hướng này được dự đoán sẽ thu hút sự chú ý trong tương lai nhờ khả năng tạo ra lớp phủ cực mỏng, tinh khiết, độ bền cao, màu sắc đa dạng, an toàn cho sức khỏe người dùng cũng như bảo vệ môi trường sống.

1. Quy trình phủ bảo vệ bề mặt PVD là gì?

Phủ PVD (Physical vapour deposition - Lắng đọng hơi vật lý) là quá trình phủ lên bề mặt sản phẩm một lớp oxit kim loại mỏng thông qua bay hơi vật lý trong môi trường chân không.

Quy trình phủ PVD thường khá phức tạp, bao gồm các bước chính: Lắp phôi cần phủ; Xử lý chân không; Sấy nóng; Khử tạp; Phủ; Làm mát và tạo màu.

Xem thêm bài viết: Phủ PVD là gì? Giới thiệu về công nghệ lắng đọng vật lý

2. Tại sao nên thực hiện phủ PVD cho sản phẩm?

Không độc hại với môi trường và con người

Các phương pháp mạ truyền thống sử dụng dòng điện (mạ điện) hoặc quy trình tự xúc tác (mạ không điện) để tạo ra liên kết giữa lớp mạ và chất nền. Tuy nhiên, quy trình mạ truyền thống gây phát thải ra môi trường sống và sản xuất. Đồng thời, nhiều sản phẩm chất lượng thấp, lớp mạ chứa kim loại nặng dễ bị mài mòn, ăn mòn xâm nhập vào cơ thể con người trong quá trình sử dụng gây ảnh hưởng tới sức khỏe.

Trong khi đó, lớp phủ bảo vệ bề mặt PVD đáp ứng tiêu chuẩn An toàn sức khỏe RoSH của Châu Âu nhờ không chứa các chất gây độc hại, đặc biệt là Crom-6. Quy trình tạo ra lớp phủ PVD an toàn, thân thiện hơn với môi trường, đáp ứng được trong nhiều ngành công nghiệp và cho nhiều ứng dụng khác nhau.

Độ bền cao

Lớp phủ PVD chịu nhiệt tốt, chống va đập với độ bền gấp 3 lần các lớp mạ truyền thống cùng khả năng chống rỉ sét, mài mòn và ăn mòn. So với lớp xi mạ truyền thống dễ bị oxi hóa sau thời gian tiếp xúc với bụi bẩn, ma sát,... công nghệ PVD có tuổi thọ cao hơn nhiều lần.

Đảm bảo tính thẩm mỹ

Lớp phủ bảo vệ bề mặt PVD có cấu trúc đồng đều, tạo nên vẻ bề ngoài sáng bóng, tinh tế và sang trọng với bảng màu sắc đa dạng, phù hợp với nhiều phong cách thiết kế nội thất.

Linh hoạt

Công nghệ phủ bảo vệ bề mặt PVD phù hợp với hầu hết mọi vật liệu phủ vô cơ trên nhiều loại chất nền. Vì vậy, công nghệ này giúp tạo ra lớp phủ hoàn thiện lý tưởng cho hầu hết mọi ứng dụng và sản phẩm.

Sản phẩm sen vòi PVD của Viglacera với nhiều ưu điểm vượt trội

3. Quy trình nghiêm ngặt để tạo ra lớp phủ PVD công nghệ cao

Để sở hữu lớp phủ PVD bền, đẹp, tinh khiết và loại bỏ các tạp chất gây hại, phôi cần phủ phải trải qua nhiều công đoạn làm sạch kỹ lưỡng trên dây chuyền hiện đại. Quá trình làm sạch đảm bảo bề mặt phôi có độ bám dính tốt và chất lượng lớp phủ đạt chuẩn. Sau đó, phôi cần phủ được đưa vào buồng xử lý, thực hiện những công đoạn phủ PVD như sau:

Bước 1: Cố định phôi cần phủ

Phôi cần phủ được đưa vào bên trong thiết bị phủ PVD. Bước này cần xử lý hết sức cẩn thận để phôi cần phủ không bị nghiêng, rơi, đổ hoặc cản trở các phôi khác trong quá trình thực hiện.

Cố định phôi và đưa vào buồng phủ PVD – Ảnh: swiss-pvd-coating.ch

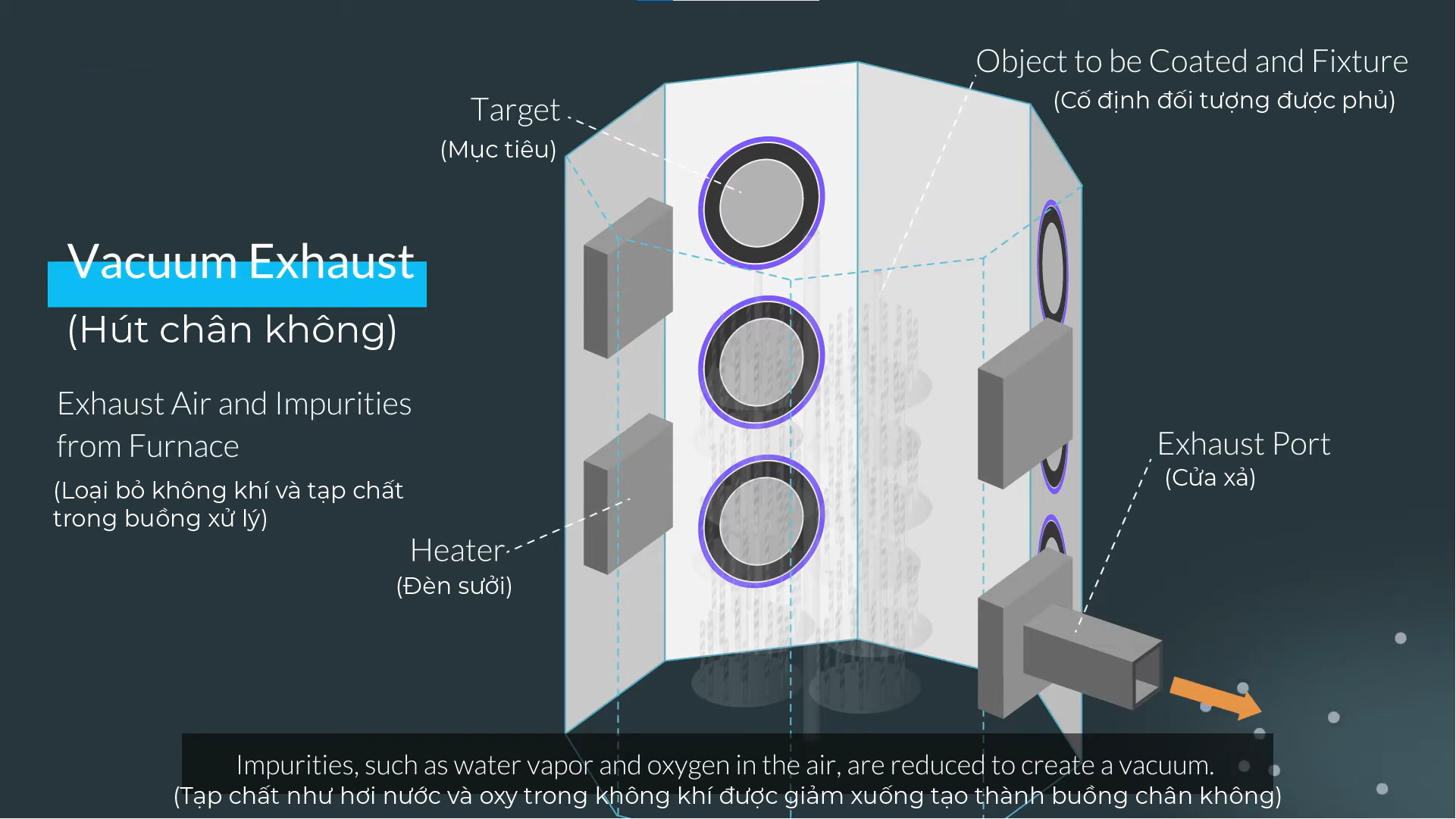

Bước 2: Xử lý chân không

Áp suất bên trong buồng phủ PVD được giảm xuống để tạo thành buồng chân không. Việc tạo ra môi trường chân không vô cùng quan trọng, giúp loại bỏ độ ẩm và tạp chất bám trên hoặc xung quanh về mặt phôi.

Nếu trong buồng vẫn còn nhiều không khí hơn mức độ cho phép, một màng oxit sẽ hình thành trên bề mặt phôi trong quá trình gia tăng nhiệt tiếp theo dẫn đến độ bám dính kém, ảnh hưởng tới chất lượng thành phẩm.

Xử lý chân không là bước cần thiết để tạo ra lớp phủ PVD hoàn hảo – Ảnh: Kobelco

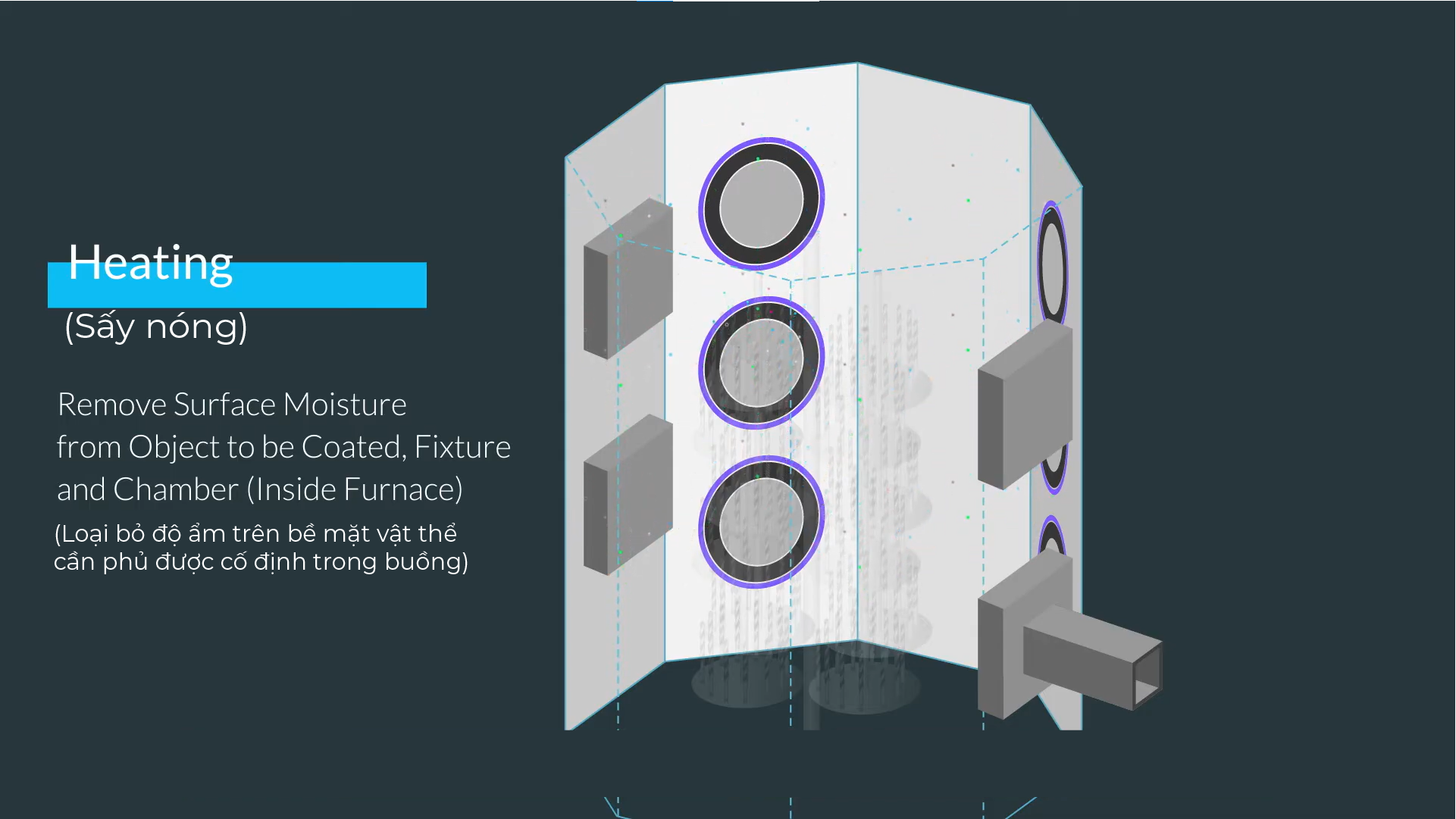

Bước 3: Sấy nóng

Buồng chân không được làm nóng với nhiệt độ rất cao, dao động từ 150 – 750°C (302 – 1382° F). Nhiệt độ của buồng phụ thuộc vào lớp phủ được áp dụng.

Các tạp chất (chủ yếu là nước) bám trên bề mặt phôi sẽ bay hơi. Ngay cả một lượng nước rất nhỏ cũng có thể dẫn đến độ bám dính kém. Vì vậy, nhiệt độ lò phải được kiểm soát phù hợp và tất cả các phôi cần được sấy nóng kỹ lưỡng.

Quá trình sấy nóng được áp dụng để loại bỏ độ ẩm và tạp chất trên vật thể – Ảnh: Kobelco

Bước 4: Khử tạp

Bề mặt phôi được tác động bằng khí argon loại bỏ tạp chất, chủ yếu là màng oxit, giúp chất nền bám màu tốt hơn.

Argon là một loại khí trơ, có tác dụng đảm bảo độ tinh khiết của vật liệu phủ trong quá trình đưa vào buồng chân không và trước khi lắng đọng trên chất nền.

Bề mặt phôi được tác động bằng ion argon loại bỏ tạp chất – Ảnh: Kobelco

Bước 5: Tạo lớp phủ

Lò xử lý phóng điện hồ quang làm bay hơi vật liệu kim loại thành trạng thái plasma và ion hóa các nguyên tố. Tiếp theo, một điện áp âm được đặt vào phôi, các phần tử bị ion hóa sẽ tác động lên phôi ở tốc độ cao để hoàn thiện lớp màng.

Các đặc tính màng khác nhau được tạo ra dựa trên vật liệu kim loại được sử dụng. Lớp phủ có thể được tạo ra từ nhiều vật liệu kim loại hoặc nhiều lớp màng.

Tùy thuộc vào loại vật liệu phủ được sử dụng và điều kiện xử lý, có thể đạt được các đặc tính màng, cũng như khả năng chống mài mòn và chịu nhiệt khác nhau – Ảnh: Kobelco

Bước 6: Làm mát và tạo màu

Những màu sắc khác nhau yêu cầu thời gian xử lý và điều kiện chân không khác nhau. Sau khi mạ màu, sản phẩm được để nguội và lấy ra khỏi buồng.

Khí ni-tơ hoăc heli có thể được bơm vào lò xử lý để thúc đẩy quá trình làm mát. Tuy nhiên, cần cân nhắc khi thổi khí vào vì màu sắc của lớp phủ có khả năng bị ảnh hưởng.

Lớp phủ PVD có khả năng tạo ra màu sắc đa dạng, tinh tế và sang trọng

4. Vật liệu sử dụng để phủ PVD là gì?

Một số vật liệu kim loại được sử dụng để tạo nên lớp phủ PVD gồm có: